محصولات دنیای ماموت

چرا دنیای ماموت؟

سابقه فعالیت درخشان شرکت ماموت در عرصه انواع کاربری خودروهای تجاری، این شرکت را بر آن داشت تا در حوزه لجستیک و حمل و نقل، حضوری درخشان به عمل آورد و با رویکرد حرفهای خود، بخشی از نیاز کشور را با تمرکز بر محصولات، با تکنولوژی روز و با راندمان بالا برطرف نماید.

شرکت ماموت، به عنوان یکی از بزرگترین و معتبرترین شرکتهای فعال در حوزه حمل و نقل جادهای در خاورمیانه، سابقهای درخشان در ارائه خدمات باکیفیت و قابل اعتماد به مشتریان خود دارد. ماموت با بهرهگیری از ناوگان مدرن و مجهز، پرسنل مجرب و متعهد و همچنین شبکه گسترده در سراسر کشور، طیف وسیعی از خدمات را به مشتریان در صنایع مختلف ارائه میدهد.

شرکت ماموت با تمرکز بر امنیت و سرعت در ارائه خدمات، همواره در تلاش است تا نیازهای متنوع بازار را پاسخ داده و با ایجاد ارزش افزوده برای مشتریان، سهم بیشتری از بازار را به خود اختصاص دهد. تعهد به اصول اخلاقی و رعایت استانداردهای زیستمحیطی نیز از دیگر ویژگیهای برجسته دنیای ماموت است که باعث شده تا این شرکت به یکی از موفقترین شرکتهای حمل و نقل جادهای در ایران تبدیل شود.

ایمنی محصولات

کیفیت برتر

نوآوری و خلاقیت

قیمت تریلیهای ماموت بسته به مدل، امکانات و نوع کاربری آنها متفاوت است و برای اطلاع دقیق از قیمت انواع تریلی میتوانید به نمایندگیهای رسمی دنیای ماموت مراجعه کرده و یا از طریق فرم درخواست و یا یکی از شماره های 0264500 و 0214500 با ما در ارتباط باشید. با توجه به اینکه محصولات این شرکت از استانداردهای کیفی بالایی برخوردارند و از مواد اولیه مرغوب و فناوریهای پیشرفته استفاده میکنند، قیمت تریلیهای ماموت معمولاً با توجه به کیفیت و دوام آنها، متناسب و عادلانه ارزیابی میشود. بنابراین، اگر به دنبال خرید تریلی با قیمت خوب و کیفیت بالا هستید، محصولات ماموت گزینه مناسبی هستند.

تعداد مشتریان

همکاری با برندها

تعداد فروش

تولید روزانه

دنیای ماموت یک صنعت سبز را رقم میزند...

شرکت ماموت در دهه هفتاد برای نخستين بار تريلرهای مخصوص حمل و نقل جادهای كه سابق بر اين به روش كارگاهی و غيراستاندارد ساخته ميشد را با تكنولوژی روز دنيا و قوانين استاندارد جايگزين نمود و به عنوان اولين تريلرساز استاندارد كشور محصولاتی باكيفيت و با تكنولوژی نوين، روانه بازار حمل و نقل نمود.

در اين دهه شرکت ماموت برای اولين بار از نسل جديد سيستمهای تعليق بادی استفاده نمود. استفاده از سيستم تعليق منجر به استهلاک كمتر، مصرف سوخت كمتر، بالا رفتن ايمنی در بارگذاری و در نهايت آسودگی و راحتی در هنگام رانندگی خواهد شد.

همگام با استانداردهای جهانی، ماموت اقدام به بهرهمندی از نسل جديد سيستمهای ترمز نمود. بهينهسازی در هنگام ترمزگيری، استفاده از سيستم ضدواژگونی و سيستم ضدقفل از خصوصيات بارز اين نسل میباشد كه به عنوان سيستم EBS معرفی میگردد. اين سيستم به عنوان يكی از مهمترين اجزا نقش بسزايی در صنعت لجستيک و ايمنی ايفا مینمايد.

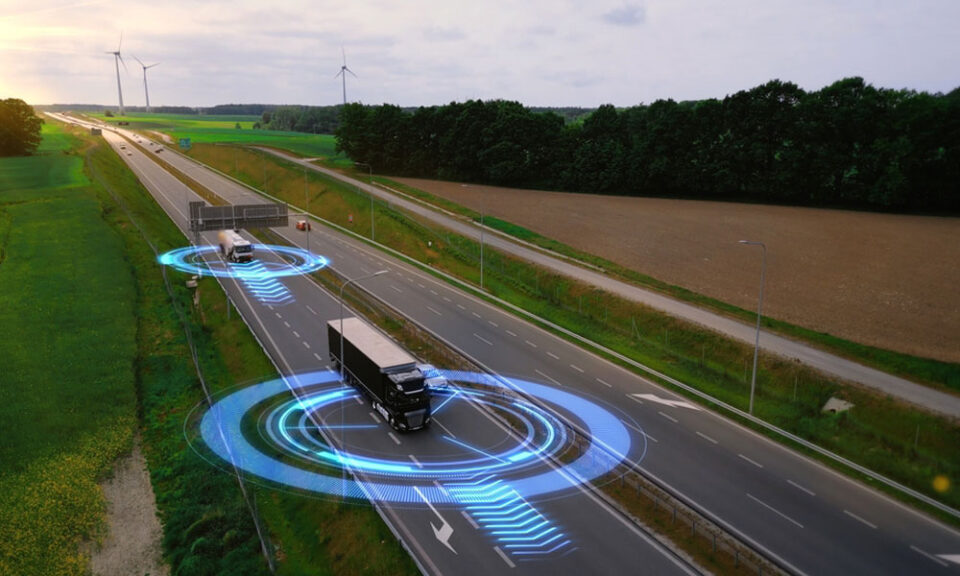

شرکت ماموت همگام با سازندگان خارج از كشور و با بهرهگيری از مجموعه فناوریهای هوشمندسازی و مفاهيم نوين مبتنی بر IT سعی در كاهش مصرف سوخت، كاهش انتشار دی اكسيد كربن، بالا بردن راندمان ديناميكی محصولات، كاهش استهلاک، سهولت رانندگی و استفاده از امكانات مضاعف در صنعت لجستيک جادهای دارد.